3S Market deliver Smart and Valuable information for Business 3S Market 傳遞 智慧應用與價值的商業資訊 smart manufacturing industry 4...

3S Market 是台灣物聯網資訊、安全監控,與雲端智慧整合應用解決方案的人氣布落格網站,在公共、工商與居家三大應用領域中,提供產品、產業、市場以及行業垂直應用領域的資訊平台。 Smart、Solutions、Strategy 是3S Market 提供給智慧應用產業的核心價值。

3S Market deliver Smart and Valuable information for Business 3S Market 傳遞 智慧應用與價值的商業資訊 smart manufacturing industry 4...

Nokia news studio on digital automation - trailer MITS 智慧網卡 NIC 解決方案 https://tw.mitscomponent.com/products_detail_385.htm 【...

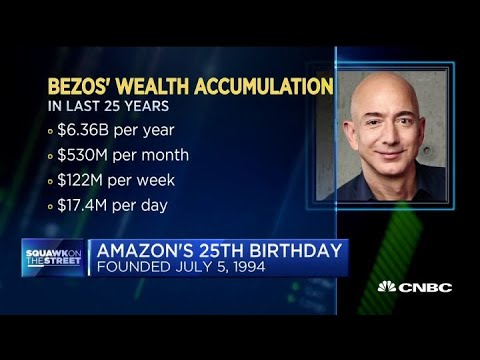

Amazon is 25 years old today, here's how much has changed for Jeff Bezos 全世界最小的 PoE 模組 https://tw.mitscomponent.com/news_de...

Cognitive Manufacturing with Watson IoT 旭捷全系列 PoE 模組 https://tw.mitscomponent.com/products_234.htm 來源 : OFweek工控网 近年來...

Data Driven Development of Autonomous Driving at BMW MITS 旭捷網路時間管理解決方案 https://tw.mitscomponent.com/products_237_59.htm ...