Augmented Reality for the Industrial Enterprise

來源:资本实验室

說到增強現實,很多人可能首先會想到,曾在一夜之間席捲全球,風靡世界的精靈寶可夢AR遊戲。

其實,無論虛擬現實,還是增強現實、混合現實,這些技術也已經在工業製造領域得到應用。

據高盛在2016年初發佈的報告預測,2025年全球虛擬現實與增強現實市場規模,將達到800億美元。其中,工程、醫療、地產等重資產行業,將是其中的重要應用場景。

|

| Augmented Reality (AR) & Virtual Reality (VR) in Healthcare Market ... |

|

| Chart: The Diverse Potential of VR & AR Applications | Statista |

隨著增強現實技術硬體和軟體的進步,以及數據處理能力的大幅提升,越來越多的製造公司,已經開始使用該技術,以提升生產與管理效率。

作為下一個重要的計算平台,從設計到生產,到品質控制,再到後期維護和員工培訓,增強現實技術正在有力推動現代製造業的變革,並為工業4.0的實現增添動力。

1.工業設計

傳統工業設計階段主要包括五個主要步驟:瞭解客戶需求——將需求轉換為技術輸入——提供多種解決方案——選擇客戶可接受的可行性解決方案——將確定方案轉移到製造團隊。

可以說,這種傳統設計過程非常複雜,需要花費大量的精力和時間,來為客戶公司確定最佳可行的產品。

而將增強現實整合到設計開發階段,可以簡化傳統的繁瑣過程,增強與客戶的互動,使產品設計更加符合客戶需求。

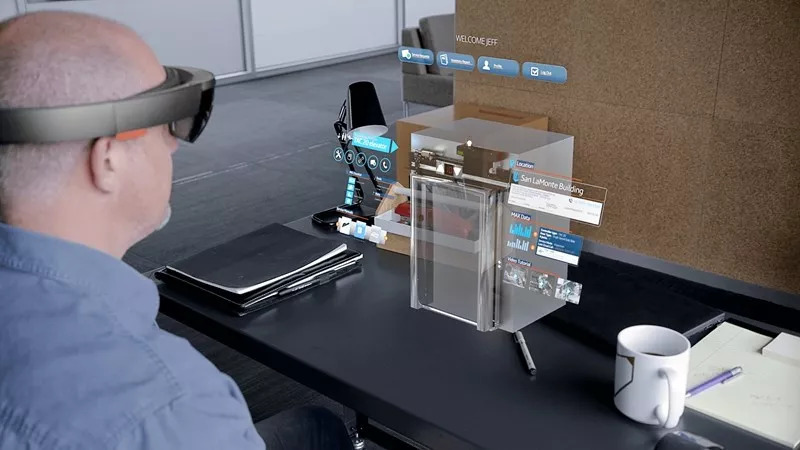

電梯製造商蒂森克虜伯為銷售人員配備了微軟增強現實眼鏡HoloLens,當銷售人員到達建築現場時,可以使用HoloLens測量樓梯等,實際環境的3D數據,透過雲端將數據,與公司相關部門共享,實現即時回饋。

HoloLens還允許銷售人員,在現有的真實樓梯上,疊加樓梯升降機的虛擬3D模型,讓客戶提供可以輕鬆地體驗安裝後的場景和功能。

同時,蒂森克虜伯還使用HoloLens為現場技術人員,提供遠端支持,可以將通常需要2小時的問題,縮短到20分鐘,大幅降低維修的時間成本。

汽車製造商VOLVO,嘗試讓工程師使用HoloLens,來加速新車型、零組件和汽車內飾的研發。

透過AR眼鏡,工程師可以看到汽車內部的結構資訊,以及某個部件的3D圖形,並對其進行操作調整;還可以與設計師和銷售團隊快速溝通,充分瞭解消費者的需求偏好,並提高新車研發速度。

2.裝配製造

眾所周知,在工業生產過程中,很多環節還需要工人手動操作,特別是在裝配過程中,裝配的週期時間,取決於操作工人的技能熟練度,特別是飛機、汽車等複雜的大型機械設備。

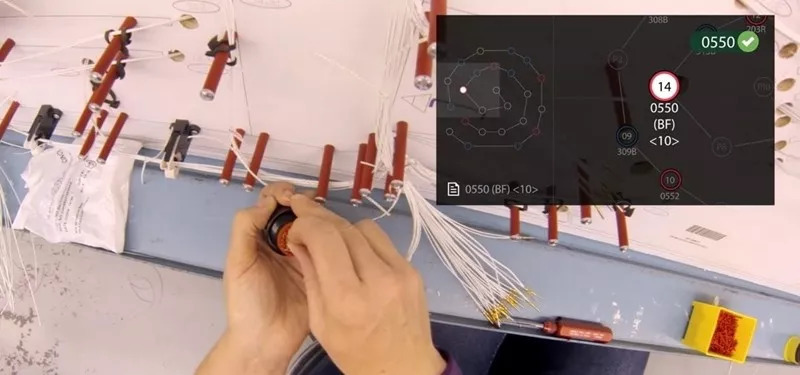

例如,飛機擁有大量且複雜的電子線路,在面臨數千根電線組成的線束組件中,裝配工程師必須遵循功能手冊進行工作,這是一項耗時耗力,且非常影響工期的過程。

飛機製造商波音公司利用谷歌的AR眼鏡來簡化裝配流程,透過APX Labs公司研發的應用程序,工程師可以透過AR眼鏡掃描裝配現場的某個組件的二維碼,該組件的線束的裝配指導,就會自動在眼鏡上顯示出來,工人只需要按照指導步驟,即可完成裝配工作。

據統計,使用AR技術,可以使工程師的裝配時間縮短25%,出錯率降低50%。

美國最大的軍用飛機製造商洛克希德-馬丁公司,也在嘗試將AR技術,應用到飛機製造過程中。

公司借助愛普生Moverio的AR眼鏡,得以讓生產人員,更方便地瞭解零組件的編號和操作流程,從而實現準確快速的裝配生產。

在安裝起落架的組件時,工程師透過AR眼鏡顯示的安裝手冊和操作步驟,可以詳細瞭解每根線纜、螺栓,以及需要安裝的位置和編號等資訊,從而完成安裝。

據統計,透過使用AR眼鏡,工程師的裝配速度能夠提高30%,準確率達到96%。此外,透過AR技術,還可以將安裝指導手冊和品質要求,顯示在AR眼鏡上,從而大量縮短工人的培訓時間。

3.品質檢驗

品質檢驗是確保出廠產品,符合所有要求的重要環節。傳統生產需要大量檢查點的清單才能完成,而質檢人員需要對最終產品的交付負責。

因此,客戶收到的產品的品質,不僅取決於生產過程中的產品品質把控,還取決於質檢過程的準確性。

AR技術透過為品質控制,提供交互式的平台,可以查看即時顯示的產品尺寸精度、公差和表面光潔度等詳細資訊,方便質檢人員輕鬆執行複雜任務。

世界汽車零組件供應商麥格納使用微軟HoloLens,幫助檢查汽車及零組件是否存在潛在缺陷。

當佩戴HoloLens的品質檢驗員查看汽車時,AR眼鏡就會顯示出要檢查的零件資訊,還會指導質檢員逐步進行檢查工作。

保時捷公司正在使用AR技術進行汽車品質檢測。在德國萊比錫的保時捷裝配廠,技術人員使用增強現實技術,作為品質保證流程的工具。

AR系統可以對供應商的零組件進行掃描,並將數據上傳到雲端數據庫。在生產車間中,質檢人員使用AR設備,對汽車的問題部分進行拍照,然後自動加載該部件的確切尺寸,進行比較。

保時捷還計劃使用超高精度的攝影機,和雲端數據庫相連接,以實現對零組件和組裝部件的即時分析,幫助質檢人員節省大量的時間。

此外,美國保時捷經銷商的技術人員,已經在使用AR眼鏡診斷和維修車輛,透過遠端即時視訊交流,將維修服務時間縮短了40%。

空客公司正在使用混合現實應用MiRA,將數位模型整合到生產環境中,使裝配工人能夠查看,正在生產的飛機的完整3D模型。

據空客公司稱,混合現實技術已用於A380和A350 XWB生產線,以檢查二級結構支架的完整性,這些支架可將液壓系統和其他設備固定到位。

據統計,檢查A380機身中的6萬-8萬個支架,傳統檢測方法需要3周的時間,而使用混合現實技術只需要3天即可完成。

4.維修與售後

每個行業都需要定期維修各種設備,以確保日常生產的正常運行,但製造業的相關設備維護,要遠比家用消費電子更為複雜,對維修人員的要求也會非常高。

因為他們必須全面熟悉設備的結構和功能,並且要參考大量的技術圖表,以及厚達數百頁的服務手冊。

重型設備製造商卡特彼勒,正在利用增強現實技術,輔助維護和維修工作。

透過公司開發的AR App,維修人員可以在智慧手機、平板電腦,甚至AR眼鏡上查看設備問題,透過交互式可視化操作,完成維修工作。

三菱公司使用AR系統進行各種維護工作,包括檢查水處理廠和建築電氣系統。

維修人員只需用行動設備的攝影機,掃描需要維修的設備,設備會自動變識設備型號,並將維修流程展示出來。

5.員工培訓

培訓是企業獲取高素質員工的重要方式。公司通常會投入大量的時間和金錢,進行各種培訓活動,以提升員工的技能素質和穩定性。

相較於傳統的紙質培訓,或監督式的培訓方法,AR技術可以使培訓方式變得具有互動性;突破位置限制,實現遠端培訓;還可以確保培訓期間員工的人身安全。

汽車技術供應商博世公司,開發了一款增強現實應用程序,將員工訓練計劃、手冊等內容進行數位化處理,為員工提供文本、圖像、動畫、音訊、視訊等內容。AR交互式介面,允許員工使用簡單的手勢,對內容進行縮放、旋轉等操作。

汽車製造商捷豹路虎與博世和RE'FLECT合作,為員工設計了一款AR綜合訓練應用程序。該程序的目標,是培訓新技術人員,而無需拆卸和重新安裝車輛儀表板。

用新設計的應用程序,技術人員只需將iPad指向儀表板,即可查看隱藏在設備後面的所有內容。透過傳感器,技術人員還可以輕鬆確定各種接線的確切位置,並與每個組件進行交互。

該程序生成連接和接線圖,允許教練在實際車輛上,進行培訓練習,而無需花時間拆卸和重新組裝。

透過AR技術,捷豹路虎實現了新員工的快速培訓,並將培訓成本降至最低。

總體來看,增強現實在製造業的應用,目前還處在初級階段。隨著相關技術的成熟、成本的進一步降低,以及與3D列印、數位孿生、工業物聯網、預測分析、機器學習、機器視覺等技術的融合應用,增強現實將對製造業帶來更多改變。

0 comments:

張貼留言