3S Market deliver Smart and Valuable information for Business 3S Market 傳遞 智慧應用與價值的商業資訊 China trade tensions fl...

3S Market 是台灣物聯網資訊、安全監控,與雲端智慧整合應用解決方案的人氣布落格網站,在公共、工商與居家三大應用領域中,提供產品、產業、市場以及行業垂直應用領域的資訊平台。 Smart、Solutions、Strategy 是3S Market 提供給智慧應用產業的核心價值。

3S Market deliver Smart and Valuable information for Business 3S Market 傳遞 智慧應用與價值的商業資訊 China trade tensions fl...

Seagate HDD Manufacturing Process, 康橋科技 —— 白光攝影機專業廠商! eiphone 作者: 张 栋 內容綜述: ‧ 希捷打造了一個切實可行的、實用的人工智慧(AI)平台以提升生產線效率和產品...

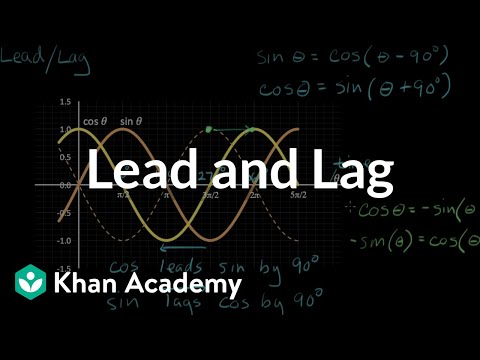

Lead Lag AKD 寰楚1080P 零售商店 監控專用機 來源: 智能风向标 電壓電流的超前與滯後這個概念,是相對於電流和電壓之間的關係而說的。 比如是容性負載(電容器),那麼他會導致最終電流超前90度,如果是...

AR NAVIGATION 來源: 四维智联 導航已成為出行必不可少的工具,可以幫助人們順利達到陌生地點。即使是熟悉的路線,也會利用導航查詢當前路況,避免塞車。 但在日常使用傳統導航時,經常會遇到複雜的路口,儘管手機導航語音播報已很清楚,但由於...

Production 4.0 – Secure Human- and Robot Interaction 康橋科技 —— 白光攝影機專業廠商! 來 源: OFweek机器人网 製造業的生產力已經歷了三次深刻的變革,第一次是以水和蒸汽動力為核...

Zhenan Bao, Stanford University, Skin-Inspired Electronic Materials 科寶電子官網 www.cop-security.com 來 源: 微迷网 據麥姆斯咨詢介紹,開發與人手媲...